さくらのセキュアモバイルコネクト

製造業のIoT導入メリット

製造業におけるIoTのメリットは、生産性、品質、柔軟性能向上と環境負荷の低減です。またAIを活用し自動化や現実社会にフィードバックをすることで、収集したデータを活かすことができ価値が高まります。製造業は様々な顧客ニーズに応えることのできる仕組みを整えることで、新たなビジネスの可能性を秘めています。

IoTとは何か

IoTとはモノがインターネットにつながることです。産業用では工場内の機材がインターネットに繋がりデータ通信を行い、生産工程を見える化したり、さらには工場同士が繋がり消費者のニーズに無駄なく応えるスマートファクトリーの技術でも使われているものです。製造業におけるIoTを活用した敏捷性は、設備や製品の稼働状況をリアルタイムで把握することができ、異常や故障を早期に発見し、迅速に対応することが可能になります。また、需要の変化や顧客のニーズに合わせて、生産ラインを柔軟に変更する「少量多品種生産」なども試みることもできます。IoTを活用したデータ分析やAIを活用することで、生産効率の向上や品質の向上を実現することもできるため、製造業のビジネスモデルの変革につもながります。IoTは俊敏性と変革を実現し、競争力を強化することが予測され、製造業における新たな価値創造が期待されます。

IoTの概念と製造業への影響

IoTの概念はモノのインターネットで、様々なモノがインターネットに接続され情報交換することにより相互に制御する仕組みのことです。通信データは「収集」「蓄積」「可視化」「予測」「効率化/最適化」の段階を経て活用されます。製造業への影響は、オープン化された機器(ネットワーク、ストレージ、サーバー、ソフトウェア)とネットワークのインフラ上で「収集/制御」「蓄積」を行い、工程→工場→企業レベルで情報を業務に活かすことを目指すことになります。IoTが普及すると工場現場から人がいなくなってしまうのではないかと懸念されることがありますが、作業現場では直接的な製造業務以外に、段替え作業、日報への記入、チョコ停、ドカ停への対応、不良発生時の対応、などといった間接的な業務にも時間を要しています。IoTを導入することで、このようなムダな作業が軽減され、現場担当者は作業に集中できます。定量的かつ連続して生産性について表示し、記録することができますので、担当者や設備の生産性が客観的に正しく評価できます。上手に活用している企業では、従業員を一人も減らさずに、同じ要因で売上は1.5倍に拡大している事例もあります。大切なのは経営者と現場が誤解なくコミニュケーションをとって導入することです。

IoTが製造業に与える主な利点

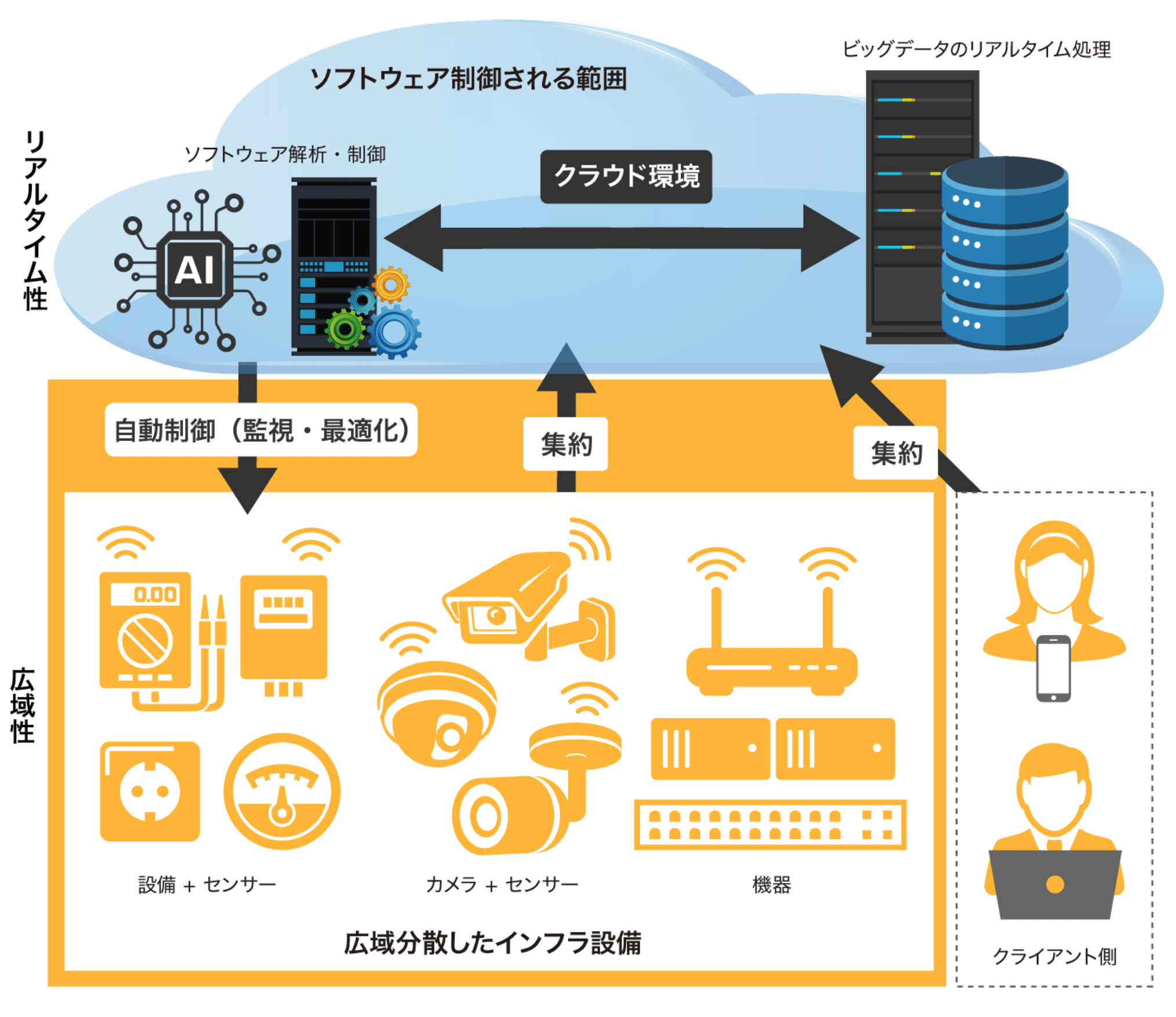

製造用IoTまたは俯瞰的な産業用IoTの本質は、リアルタイムで進行する事象に対してソフトウェアで自動制御することです。産業用IoTは「広域性×リアルタイム性」のニーズを満たさなければいならないため、どれも概ね同じ構成となっています。広域性とは、分散された設備・インフラに設置されたセンサーやカメラなどから、様々なビッグデータを広域ネットワークを介してクラウド上に集約する機能です。リアルタイム性とは、クラウド環境に吸い上げたビックデータをリアルタイムに処理し、自動で監視・最適化を実行する機能です。このようにIoTが製造業に与える影響は、最適化されたデータをもとに客観的に正確な評価ができることで、生産性向上につながることも利点です。

産業用IoTの共通したシステム構成例

IoT通信サービスを詳しく知りたい方へ

製造業システムを構成している背景にはIoTネットワークが必要です。将来IoTサービスを実現するために不可欠なIoTに特化した通信サービスである「さくらのセキュアモバイルコネクト」をご紹介します。

工場のIoT導入とその価値

製造業における重要な3つの要素は、「QCD管理」「自社製品・サービスの付加価値向上」「新たなビジネス創出」です。工場の生産管理のQCD管理は、「所定の品質・仕様」(Quality)の製品を「所定のコスト」(Cost)で、「所定の数量・納期」(Delivery)どおりに生産できるように生産活動を管理することの3つの要素が存在します。この一連の流れをQCD管理と言い、効率的に行うことが生産管理の目的で、3つの要素をバランスよく達成することが重要です。

工場とIoTの現状と導入背景

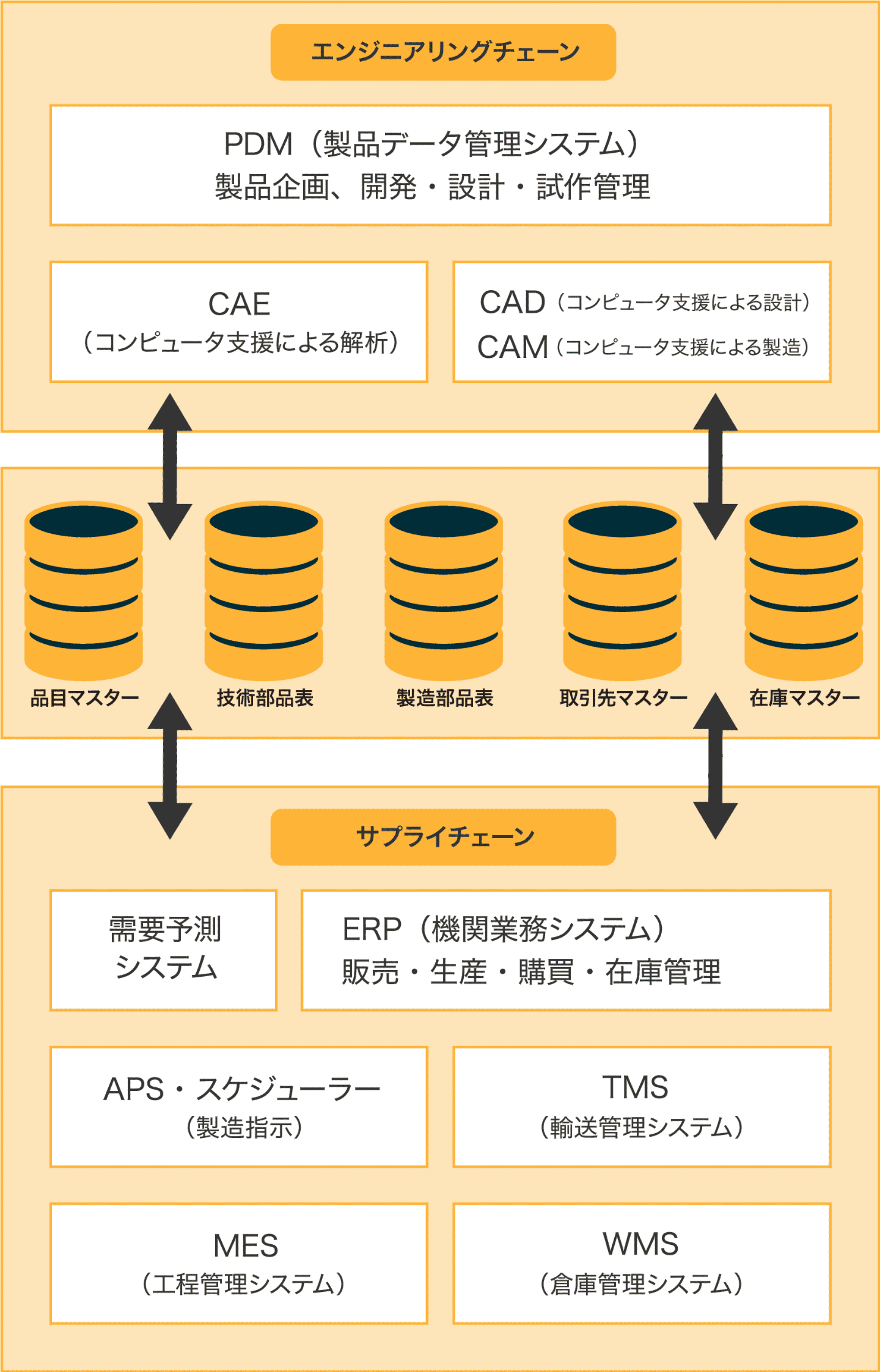

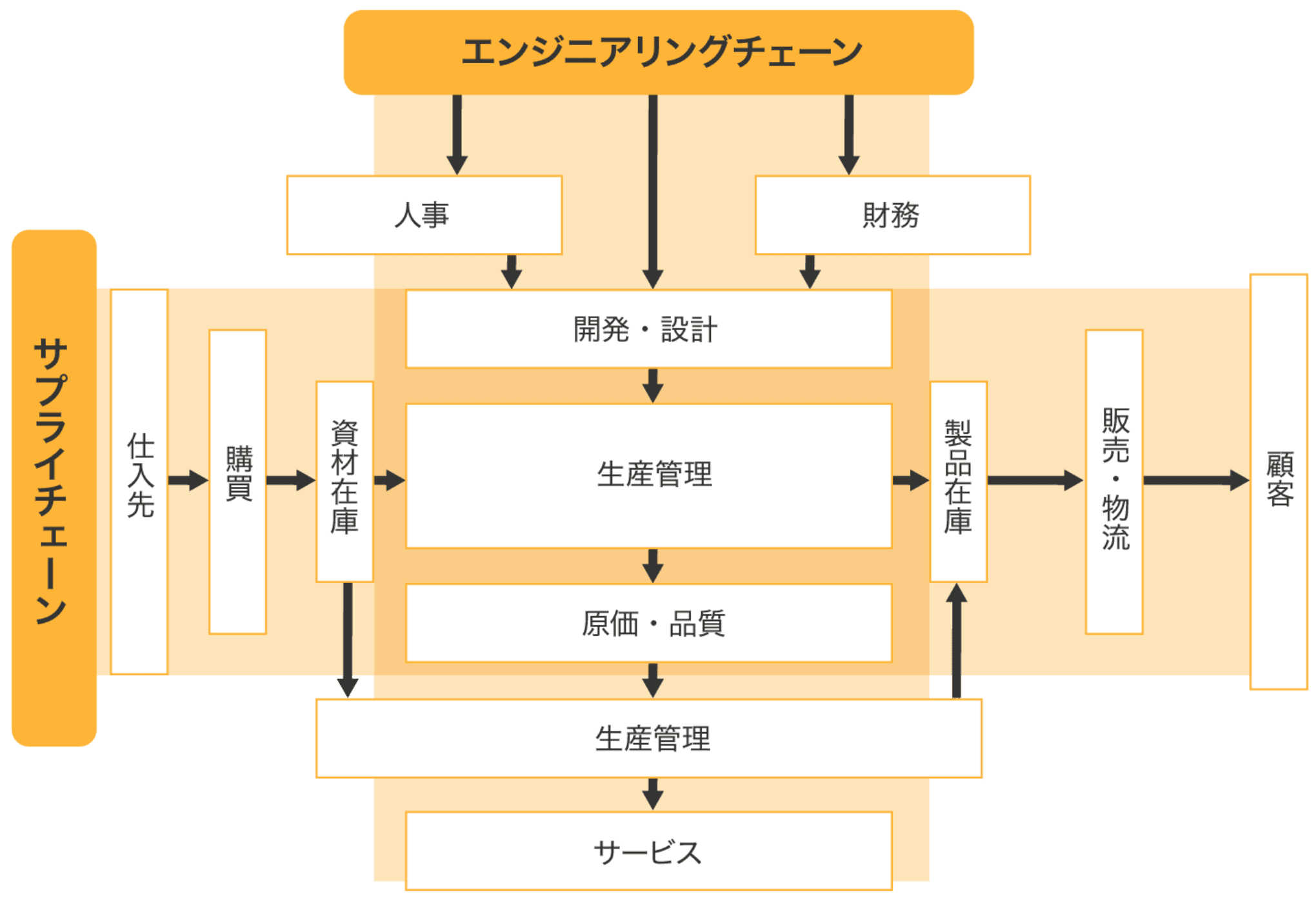

工場には「エンジニアリングチェーン」と「サプライチェーン」の2つの業務チェーンがあります。エンジニアリングチェーンを支える情報システムは図のようにPDM、CAE、CAD・CAMのデータに集約されます。サプライチェーンは、需要予測システム、ERP、APS・スケジューラ、TMS、MES、WMSなどが存在します。中間に存在するマスターとデータベースでは、品目マスター、E-BOM、M-BOM、取引マスター、在庫マスターが中継役として存在します。エンジニアリングチェーンを縦軸とサプライチェーン横軸のビジネスプロセスを図解して考えます。縦軸のエンジニアリングチェーンでは各工程でのデータを集約します。横軸のサプライチェーンでは経営や管理と工場の現場と仕入先から顧客ニーズの流れで集約しています。双方を連携して見える化することで、改善する課題が発見できます。

製造業の情報システム

製造業の2大ビジネスプロセス

工場変革とスマートファクトリーの実現

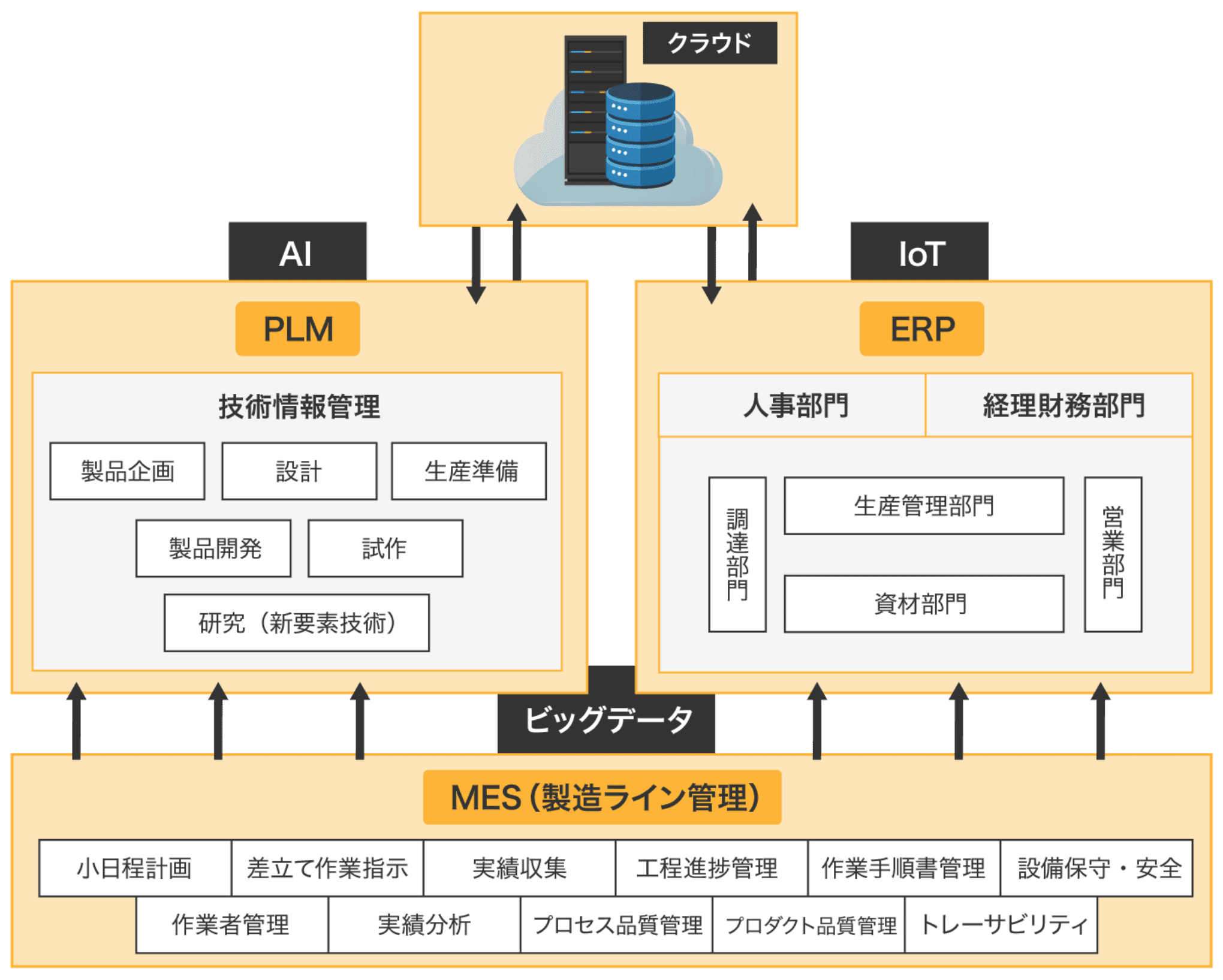

IoTを導入したスマートファクトリーは、新しいシステムを導入した工場というわけではありません。製造業の業務そのものに変化があるわけではなく、それを支えるハードウェアやソフトウェアが高性能になり、ICT(情報通信技術)の活用が盛んになると考えたほうが良いでしょう。クラウドコンピューティングで機能をスムーズに活用するには、インターネット上のデータの取扱いに関する規約(XMLやXHTMLなど)、そして生産設備からの情報収集に関する通信プロトコルや内容に関する標準化等の整備を進める必要があります。IoTを導入したスマートファクトリーシステムでは、主に図のようなイメージで一元管理ができます。

スマートファクトリーシステムのイメージ図

IoT工場の導入課題と解決策

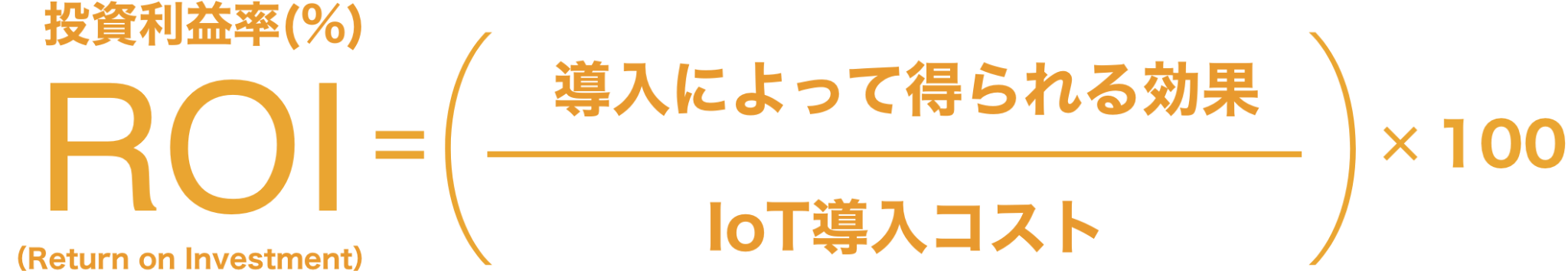

工場IoT導入の課題は大きく分けて、導入コスト、人材不足、セキュリティリスクの3つが挙げられます。特に人材不足では、製造業における先端技術を活用する専門知識や技術を持った人材が不足していることが深刻な問題となっています。IT人材不足を解消するために、社内でのIT人材育成や、外部人材の活用を検討することが必要とされます。また、IoTやAIを活用した業務プロセスの自動化や省人化を進めることで、人手不足の負担を軽減することも可能です。初期投資はセンサーやカメラなどのIoTデバイス導入、データ収集・分析のためのシステム構築、データ活用のためのアプリケーション開発が当てはまります。維持管理コストは、導入したIoTデバイスの運用・保守による定期的なメンテナンス・点検、システムの運用・保守にかかるコストが中心です。初期投資だけでも製造業では一般的に数百万円から数千万円の多額の予算が必要とされるため、維持管理費を含めて導入後の効果測定は、導入コストと導入によって得られる効果(ROI)をもとに計算をして評価をすると良いでしょう。

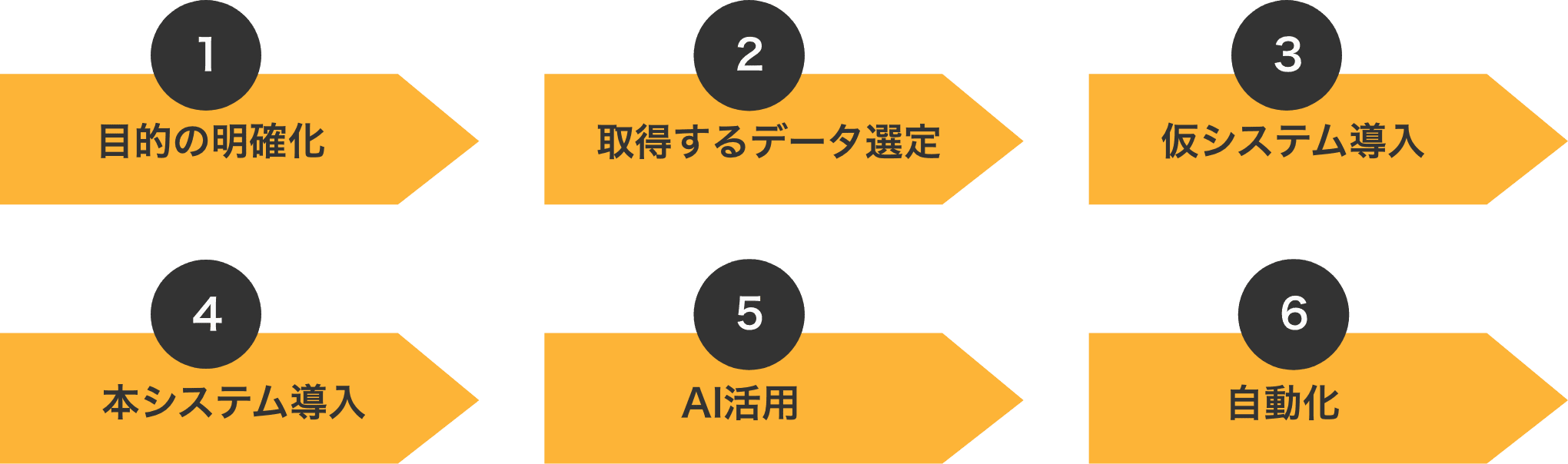

工場のIoT化導入ステップ

IoT化導入のステップは大きく分けると6つに分類できます。5と6は最先端の技術による、AI分析により自動化まで進んだ流れですが、一般的に人間が利用するまでは4の本システム導入まで考えれば良いでしょう。導入目的の整理は、製造業で代表的な観点としては「3現主義(現地・現物・現実)」の考え方が有効です。自社のムダがどこにどれだけあるかを見える化することで、目的が整理できます。

導入ステップ

排除すべき7つのムダ

| 目的 | 排除するべき7つのムダ | 改善後の期待できる効果 |

|---|---|---|

| 在庫を削減 |

|

排除することで初めて後工程から引き取られた物を次工程で与えられた時間の中で生産し安定して供給できるか、前工程から必要な物が適宜供給されているか、といった事項の改善につなげていくことができる。 |

| 生産性、可動性UP |

|

レイアウト変更により運搬経路を長くしたり、金型の点数が増えることにより外部の倉庫や工程から離れた空きスペースから出し入れする非効率な運搬を改善できる。 |

| 品質向上 + 品質強化 |

|

現場のレベルアップにつながる |

| 付加価値 向上の追求 |

|

さらに細かい動作改善を行い、自社の強みを磨いて他社との差別化につなげる |

仮システムから本導入

始めに、PoC(概念実証)の実施をすることで、小規模な範囲でシステムを導入し、効果を検証します。仮システムの組立と評価の目的は「導入効果の検証」「課題の抽出」「導入計画の策定」です。IoT導入には様々な課題があるため、仮システムでこれらの課題を事前に把握し、本格的なIoT導入に導くことができます。具体的には、導入対象の選定、仮システム構築、仮システム運用、評価のステップで、慎重に実施することで本格的なIoT導入のリスクを軽減し、成功確率を高めることができます。仮システムで十分に検討した後、本システム構築に入ります。大まかな流れは、システム設計、システム開発、システムテスト、システム導入になります。具体的には以下の表の内容を中心に検討と実施します。また、本システム構築から動作チェックまでのポイントは、十分な検討と準備を行った上でシステム導入、現場の声を反映、継続的な運用を検討、の3点です。具体的には、導入するIoTシステムの機能や仕様を十分に検討し、テストを行うことで、システムの導入を成功に導くことができます。またシステムを導入した後も、現場の声を反映して改善することも重要です。システム導入後も運用体制を整えて、継続的に運用と改善を重ねることで、工場の生産性や品質向上につながることが期待できます。

システム導入の流れ

| フェーズ | 項目 | 検討事項・実施内容 |

|---|---|---|

| システム設計 | 導入するIoTシステムの機能 | 工場で実現したい目的に合わせて、必要な機能を検討。 |

| IoTデバイスの選定 | 収集したいデータに合わせて、適切なIoTデバイスを検討。 | |

| データ収集・分析の仕組み | 収集したデータをどのように収集・分析するかを検討。 | |

| セキュリティ対策 | IoTシステムをサイバー攻撃から守るためのセキュリティ対策を検討。 | |

| システム開発 | 要件定義 | データ収集の種類、方法、分析を検討。システム機能、セキュリティの要件整理。 |

| システム設計 | 構成、アーキテクチャ、ソフトウェア、ハードウェアなどの選定を検討。 | |

| システム開発 | 開発言語、開発環境、開発ツールの選定。開発プロセスの検討。 | |

| セキュリティ対策 | IoTシステムをサイバー攻撃から守るためのセキュリティ対策を検討。 | |

| システムテスト (動作チェック) |

機能テスト | IoTシステムが正常に動作するかをテスト |

| 性能テスト | IoTシステムが想定される負荷を処理できるかを確認 | |

| セキュリティテスト | IoTシステムがサイバー攻撃から守られているかを確認 | |

| システム導入 | システムの設置場所 | 工場内の設置場所を検討 |

| システム運用体制 | IoTシステム運用体制を構築を検討 | |

| システムの教育 | 利用する従業員に教育開始 |

製造業でIoT導入を検討中の方へ

製造業で利用されているシステムにもIoTネットワークは必要です。製造業におけるIoT導入の現状をもとに、導入メリットや活用事例、導入時に確認するべきことをご紹介します。

「やりたいこと」を「できる」に変える

さくらインターネットは新たなアイディアの創出に強い熱意と情熱を持って挑戦するお客様をはじめ、

私たちとつながりのあるすべての人たちのために、未来のある姿を思い描きながら

あらゆる”アプローチ”を”インターネット”を通じて提供します。

- 商号

- さくらインターネット株式会社 (SAKURA internet Inc.)

- 代表取締役社長

- 田中 邦裕

- 所在地

-

- 本社

大阪府大阪市北区大深町6-38 グラングリーン大阪 北館 JAM BASE 3F - 東京支社

東京都新宿区西新宿7-20-1住友不動産西新宿ビル 32F - 福岡オフィス

福岡県福岡市中央区赤坂1-12-15 赤坂門プライムビル 7F - SAKURA innobase Okinawa

沖縄県那覇市松山1丁目2番13号 長谷工那覇ビル1F

- 本社

- 設立

- 1999年8月17日

- 上場証券取引所

- 東京証券取引所プライム市場(証券コード:3778)

- 資本金

- 112億8,316万円

- 従業員数

- 連結 755名 (2023年3月末)

- 主要事業

-

クラウドコンピューティングサービスなどの提供、IoT関連事業

データセンター運営

法人向けIoT専用SIMで、

IoTシステムを導入しませんか?

さくらのセキュアモバイルコネクトは、閉域網ネットワークで安心のセキュリティ、国内マルチキャリア対応のSIMで安定した広範囲通信、基本料金は「SIM基本料金は13円/月〜」のシンプルな料金体系、データ通信料は「従量課金制の6円/MB〜」の特徴を持つIoT SIMです。シンプルで使いやすく、IoTデバイスを安全かつ効率的に接続するネットワークサービスです。

IoT向けモバイルネットワークサービス

さくらのセキュアモバイルコネクトは、高セキュアな閉域網のIoTモバイルネットワークサービスです。製造関連のスマートファクトリーシステムなどで利用するIoT通信もお任せください。